飼料顆粒機環模堵塞的原因分析及處理方法

[環模 新聞資訊] 在顆粒飼料生產過程中,不少生產廠家經常會出現產量低下、環模堵塞不出料等問題。

飼料顆粒機環模堵塞是一件十分令人頭痛的事情,其常因物料堵塞模孔,甚至在孔內燒焦而使顆粒機無法起動制粒。此時需將環模拆下,花費大量的人工及時間進行通模,不僅影響生產,而且處理也比較麻煩。

塞模可發生于飼料顆粒機起動時或工作中,也可發生于新環模或舊環模。引起飼料顆粒機環模堵塞的原因是多方面的,包括原料、工藝流程、新環模第一次使用的處理方法等等。今天寶殼壓輥環模重點與大家探討飼料顆粒機環模堵塞的原因分析及處理方法。

飼料顆粒機環模堵塞的原因

1、新環模塞模

一個新環模與用過的同規格舊環模比較,前者內徑及模孔直徑均最小,即環模有效工作厚度最大,開孔率(環模開孔總面積與內環工作面積之比)最小。工作厚度越大,意味著模孔的內表面積越大,摩擦阻力也越大;開孔率越小,則物料不易被壓進模孔內,越多的動力因摩擦、擠壓而轉化為熱量消耗掉。另外,新環模模孔內壁有加工時留下的環狀紋和熱處理過程中產生的氧化層。這兩者均會不同程度增加模孔的摩擦阻力。

因此,新環模初始工作時,處于摩擦阻力最大的狀態,需要較大的擠壓力才能使物料進入模孔內且被擠成顆粒。如果一個新環模又剛好用于生產不易壓制的物料(如高淀粉、低脂肪含量或熱敏感性的配方),則極易塞模。

2、原料因素

原料的特性包括原料的粒度、容重、脂肪、蛋白質、纖維、淀粉、水分含量以及摩擦性和腐蝕性,不同特性的原料產生不同的壓制效果。原料含水量一般不超過13%,若原料含水量過高會引起模孔堵塞。當纖維含量較高時,也容易引起模孔堵塞;對粗纖維含量高的物料,添加一定量的油脂,在制粒過程中,可以減少物料與環模之間的摩擦力,有利于物料通過環模。

3、加工工藝因素

原料水分合適、蒸氣品質優良、有充分的調質時間是顆粒飼料生產過程中最理想的生產條件三要素。

顆粒機上方的調質器長度在0.7—0.8M,物料通過的時間約15~30s。蒸汽進入調質器時應盡可能的干燥,通過減壓閥使得輸入顆粒機的蒸汽壓力保持在0.4MPa以上并使壓力保持恒定。蒸汽壓力過高會導致調質過度使得局部物料燒焦,造成環摸堵塞;蒸汽壓力過低會導致制粒中飼料水分含量增高,造成環模堵塞。

保持制粒的調質溫度在75~83℃之間,較理想的調質溫度在80℃左右。制粒溫度過低.使得調質不足,容易堵模。如果減壓閥離調質器太近,將形成過熱過濕的蒸汽混和物,過熱過濕的蒸汽在通過調質器時,不能很好地將熱量和水分釋放出來,要盡力避免蒸汽凝結而形成水滴,因為水滴可引起粉料結塊堵塞模孔。

在到達環模之前,粉料的含水量應為16%~17%,水分含量高時,粘合較好,但是過多的水分將堵塞模孔。壓制高谷物原料顆粒時,調質溫度要高一點,濕度大一點,使得淀粉易糊化,調溫度大于82℃,壓力為0.14MPa左右,因為低壓蒸汽釋放熱量和水分更迅速,添加的水分在4%~5%。壓制高蛋白原料顆粒時,調質溫度可低一點,達60~77℃,壓力為0.28~0.35 MPa,添加水分約1%~2%,如果水分過高,原料會膠質化而堵塞模孔。

4、模輥間隙因素

環模與壓輥的間隙應該保持在3-5mm,以壓輥和環模形成一種“似靠非靠,似轉非轉”的狀態為最佳。環模與壓輥靠得太近,摩擦產生的大量熱量容易使熱敏性飼料焦化而堵塞模孔。如果將壓輥調到離環模太遠,可能使壓輥發生過多的打滑現象,致使環模孔發生堵塞。

5、設備因素

對于不同的飼料原料,要求選擇一個合適孔徑比的環模,否則有可能導致模孔堵塞。環模嚴重腐蝕會導致生產率下降和頻繁堵塞,環模孔的腐蝕增加了孔中的摩擦、阻力過大,飼料不能通過模孔。壓輥工作面積應與顆粒機的功率相匹配,如果面積過大,壓輥功率可能不足會引起顆粒機經常堵塞。

飼料顆粒機環模堵塞的解決方法

塞模時,模孔內物料的硬度、密度都很高,模輥對物料的擠壓力不足克服其與孔壁的摩擦力,此時已無法再繼續生產。唯一的辦法是拆下環模進行通模。

1、用電鉆鉆通或鋼釘沖通

飼料堵塞在模孔中,如果是大孔徑(直徑2.5mm以上)用鉆頭打通,或用水泥鋼釘沖出也可,注意所用的鉆頭或鋼釘應小于有效孔0.2mm。

2、用水煮模

堵塞的環模孔徑小于直徑2.5㎜的,可將環模置于水中加熱。模孔內的物料通過較長時間的浸煮,會慢慢膨漲而凸出模孔外,使孔內的物料變得疏松。經過1一2天的浸煮后,刮去凸出的物料,然后將環模裝上顆粒機進行研磨,把孔內的殘余物料壓出。

3、用熱機油煮模

小孔徑環模堵塞也可采用熱機油煮模,使模孔內的物料在高溫下焦化、變小,然后清通。具體做法:自制一個比環模大些的金屬盆,將環模放入其中,加入15號機油并使之浸過模面;加熱機油約6一8小時,直到機油極少冒出汽泡為止。

冷卻兩小時左右取出裝機,再用顆粒料拌上油沖洗環模,開始沖洗時要少量喂入物料,觀察出料情況和顆粒機電流以及機器振動情況;不可喂料太快,防止環模因受壓過大而開裂,或是顆粒機保險銷折斷。用過的機油請保存好,可多次使用。

飼料顆粒機如何預防環模堵塞

疏通環模難度較大,令許多飼料生產廠家感到頭疼,所以最好的解決辦法就是預防。

1、選購質量好的環模

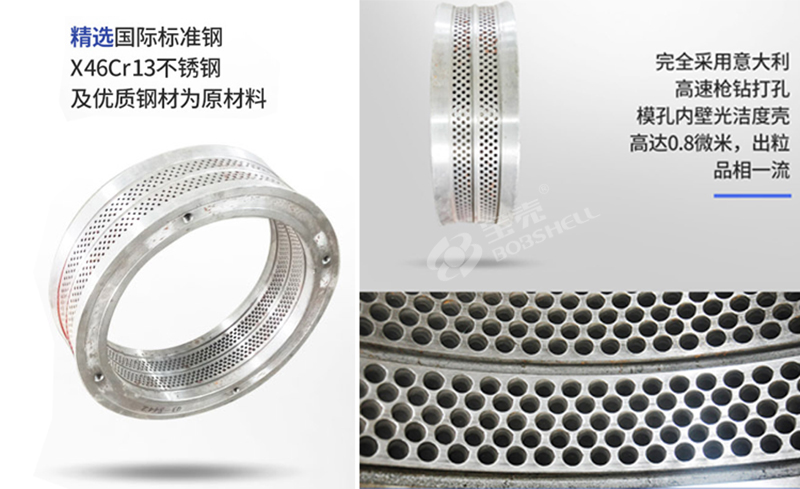

環模質量的好壞,主要以其使用壽命(通常可達1000工作小時以上)來衡量。然而,環模的材質及加工工藝又是延長其使用壽命的關鍵。寶殼是中國第一家采用X46CR13國際標準鋼的環模生產廠家,全部選用一線大廠鋼材,一體化鍛造成型均勻的爐溫,合適的加熱時間保證環模的鍛件質量;采用意大利進口槍鉆打孔,環模模孔分度均勻,模孔間壁厚均勻;先進的真空熱處理工藝避免了模孔的氧化,模孔內壁光潔度可高達0.8微米,用戶初次安裝即可直接生產,免洗出粒快生產效率大幅提高,使用壽命是國內市場普通環模的2倍。

2、新環模使用

對新環模進行研磨在正式生產前,起動顆粒機主電機,用人工喂入一些含油、容易制粒的物料如粉狀飼料拌油脂或粒度較小的沙,對新環模進行研磨,即俗稱的“洗模”。有的國外技術人員采用玉米粒來研磨。研磨時間視新環模的狀況而定,一般為20一60分鐘。研磨的目的除增加模孔的光滑程度外,還磨去孔壁的氧化層,降低摩擦系數。盡量與新的或磨損較小的壓輥配對工作,并將模輥間隙調小些。初次生產時,可先壓制一些較容易出料的配方,并讓顆粒機在較輕負荷下生產一段時間。

3、環模的使用

環模在使用一定的時間后,應定期檢查環模內表面是否有局部凸出部分,并檢查模孔導料口是否有磨平、封口或內翻等現象,如有,應用磨光機或其它工具將環模工作內表面凸出部分磨平,然后再對導料口進行倒角,對環模進行必要的修復,以延長環模的使用壽命。修復時應注意環模工作內表面最低處應高于越程槽底部2mm,并且修復后仍有壓輥偏心軸調節余量,否則環模就應該報廢。

4、環模的存放

當需要更換環模時,應以非腐蝕性油料將原來的飼料擠出,以便再次使用時出料順暢,并能防止模孔腐蝕,并存放在干燥、清潔的地方,并做好規格標識。

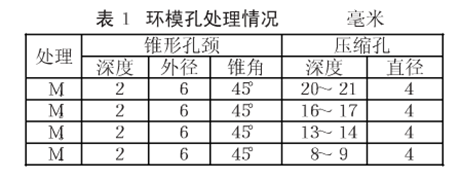

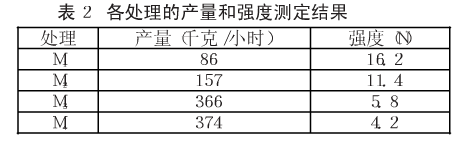

5、環模的設計

有研究采用實驗手段,從環模結構設計的角度尋求解決生產中出現的模孔堵塞問題,該報告結論顯示:模孔有效厚度h=13或14毫米,能兼顧產量和顆粒質量(強度)的要求,試驗過程未發生堵塞模孔等現象。以下數據僅供參考:

以上是“飼料顆粒機環模堵塞的原因分析及處理方法”,僅供大家參考。引起飼料顆粒機環模堵塞的原因是多方面的,可發生于飼料顆粒機起動時或工作中,也可發生于新環模或舊環模。