顆粒機壓輥卡死不動的原因分析

發布時間:2024/10/24

點擊量:0

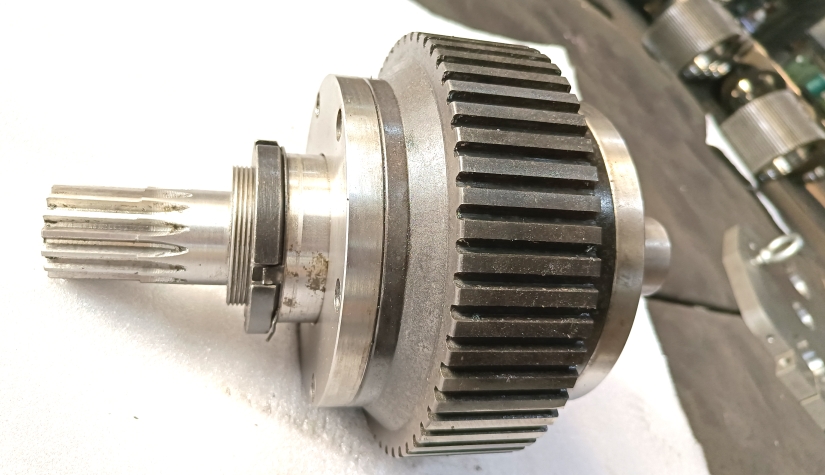

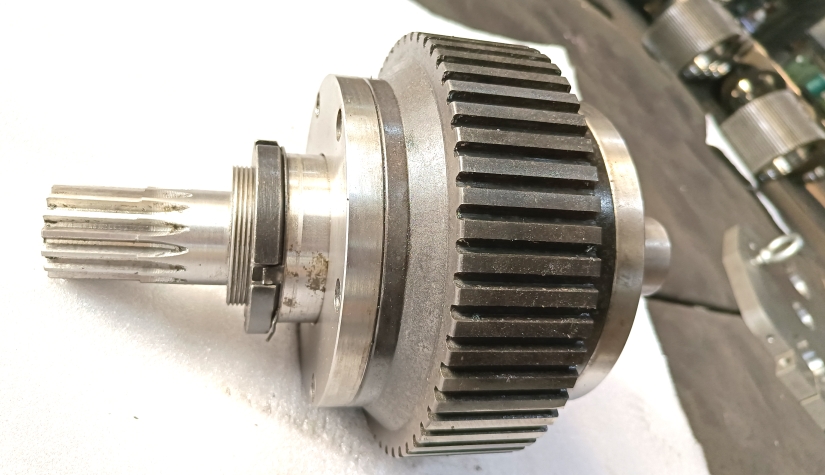

【環模 新聞資訊】顆粒機壓輥總成主要由外壓蓋、滾子軸承、偏心軸、內壓蓋等部件組成。這些部件共同協作,通過增加摩擦力和設計齒型表面來防止打滑,確保原料能夠順利通過模孔擠出成形。

在制粒生產過程中,由于顆粒機壓輥的工作條件比較惡劣,若出現壓輥卡死不動等問題,寶殼壓輥建議從以下幾個原因分析解決:

顆粒機壓輥卡死不動的主要原因多為軸承損壞、模輥間隙不當、原料問題以及設備內部異物等。

壓輥軸承是顆粒機壓輥主軸的重要部件,一般采用兩套軸承進行組合配套安裝,軸承的內、外圈均有錐形滾道,依靠主要元件之間的滾動接觸來支撐轉動。壓輥軸承出現故障后,一般會出現軸承安裝部位溫度過高,軸承在運轉中有噪音,機身有很大的晃動,甚至導致壓輥無法正常轉動從而卡死。

環模與壓輥間隙過大,壓輥不能轉動,造成堵機。而環模與壓輥間隙過小,則會增加環模與壓輥的磨損,增加負荷,嚴重時會造成環模與壓輥的損壞。輥模間隙可通過壓輥處的偏心機構在停機時進行調整,結合生產經驗來分析,加工一般原料最適宜的間隙為0.1-0.3mm,有些原料為0.3mm-0.5mm。在實際生產中,因該間隙難以測量,可采用“間斷接觸法”來調整,即在環模內表面無原料情況下調整壓輥,使之在環模轉動時處于似轉非轉的狀態。

○原料水分過大,會使顆粒機內原料吸濕變軟,增加顆粒機的內摩擦力,導致壓輥卡死。

○原料粒度過長,會增加顆粒機內原料的摩擦力和阻力,導致壓輥卡死,寶殼壓輥建議應適當調整進料長度,或者增加顆粒機的進料口直徑。

○原料過多,會造成其在制粒倉內堆積或堵塞導致壓輥無法轉動。解決方法是清理或清除堵塞原料,均勻進料,確保壓輥能夠自由轉動。

○除原料會對顆粒機壓輥正常磨損外,原料中若含有沙石、鐵屑等雜質,會影響到顆粒機壓輥不轉、卡死不動等問題,甚至會加劇對壓輥磨損。

壓輥安裝不到位,會造成模輥工作區發生軸向相對偏移,壓輥出現竄邊。建議檢查軸套、壓輥軸等,正確安裝壓輥總成。另外安裝壓輥操作不規范,在拆卸、清洗等維護過程中,未按照操作規范正確操作,導致壓輥位置混亂,又或進入了異物。

顆粒機壓輥的正常裝配,需按照其裝配程序和合適的間隙裝配,裝配的工序規范,安裝完以后,應該使用手能盤動,做到不松不緊,然后檢查整體,鎖緊螺母和止退墊圈,清理表面油污。

1、安裝前要將顆粒機壓輥所有零部件及安裝面清洗干凈。

3、注意軸承間隙的調整,通過壓輥滾動過程是否吃力或過輕來判斷,后用止動墊圈鎖。

4、在裝配過程對顆粒機壓輥軸承加潤滑脂,但不要將油脂填的過滿。

寶殼系列壓輥采用優質鋼材,從源頭保證顆粒機壓的硬度和耐磨性,精湛的高溫淬火工藝,大幅延長使用壽命,是市場普通壓輥的2倍。