技術分享:淺析環模顆粒機的壓輥設計及維護

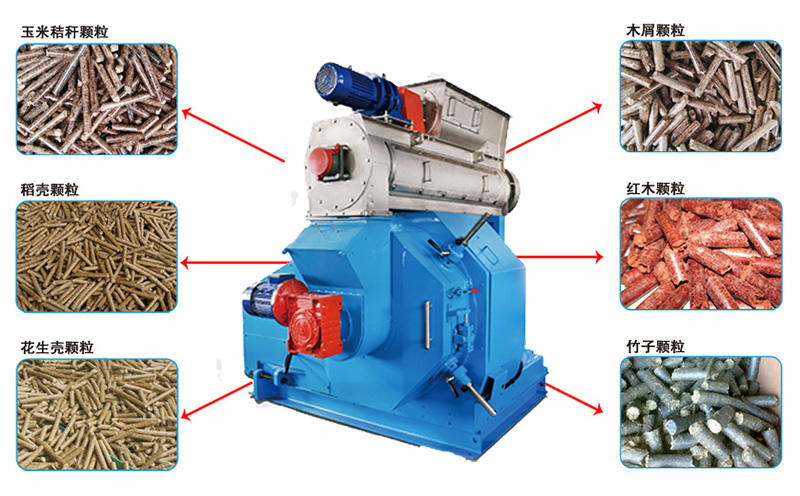

[壓輥 新聞資訊] 市面上最常見的生物質顆粒機有環模顆粒機和平模顆粒機。與平模顆粒機相比,環模顆粒機的優點在于產量大,顆粒成型漂亮,硬度高,在制作生物質燃料和畜禽顆粒飼料以及有機肥、復混肥造粒等領域,是目前應用最為廣泛的機型。

☆環模顆粒機的工作原理

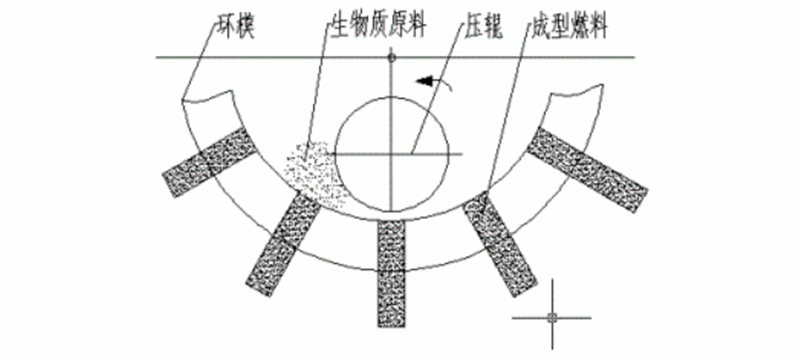

環模顆粒機主要由殼體、電機、機架、機座、轉子、環模、壓輥、切刀等部分組成。其工作原理是將已經調質攪拌好的物料,通過進料口進入轉動著的料盆內,由于離心力作用,使物料不斷甩向環模的內壁上,形成均勻的環形料層,再經過環模和壓輥兩個相對旋轉件的強烈擠壓后,呈圓柱狀從環模中擠出,并由切刀切斷成長度均勻的顆粒排出機外,從而完成了整個制粒過程。

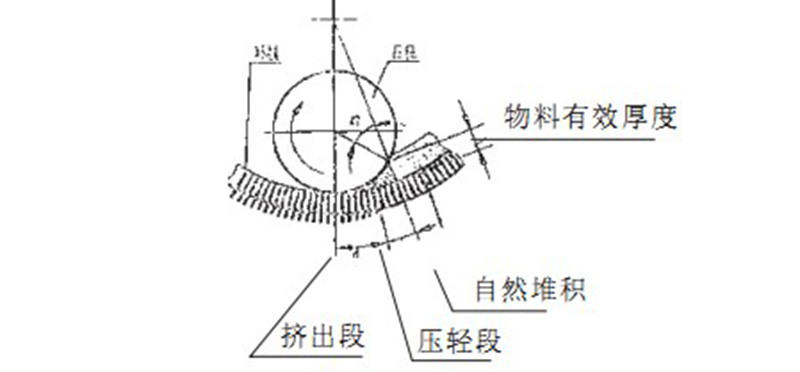

在環模成型過程中,根據生物質物料在壓制區所受壓輥的壓緊力不同,可將壓制區分為供料區、變形壓緊區和擠壓成型區,3個區域的受力狀況是不同的。

供料區:物料垂直進入磨具與壓輥的擠壓區處于自然松散狀態,只隨壓輥的旋轉,物料不斷地初步壓縮,堆積于環模與壓輥之間,但此時并沒有進入環模模孔內。隨著更多物料不斷被擠壓,使得供料區內先進入的物料在擠壓力的作用下不斷補給進新形成的變形壓緊區。

變形壓緊區:隨著壓輥的旋轉,物料開始逐漸被壓輥擠壓進入喇叭口,從而向前運動;在運動過程中,由于壓緊區的斷面面積在逐漸減小,使得物理層不斷被壓縮,且物料在擠壓力的作用下,產生不可逆的塑性變形;此時,物料內部的作用力還不足以克服環模模孔內壁的摩擦力作用。因此,在此過程中物料仍未進入環模模孔內。

擠壓成型區:隨著環模與壓輥之間的間隙越來越小,物料受到的擠壓力急劇增大,此時物料發生了變形,而且接觸表面積也在不斷增大,使得物料在擠壓力作用下被壓入環模模孔內。同時,物料內部產生了塑彈性變形,且粘性增加,物料就能容易地被擠壓成生物質燃料顆粒。

☆環模顆粒機的關鍵零件

壓輥環模系統是環模顆粒機的主要工作部分,其主要零部件包括:環模、壓輥、壓輥支承軸、軸承及密封端蓋,還有其他輔助零件。

環模是環模顆粒機成型作業的心臟,在環模內經過調質的物料被壓制成需要的形狀。有多種環模和規格可用來完成這一過程,必須根據生產需求、質量需要以及打算制粒的各種成分的類型選擇實際的規格。

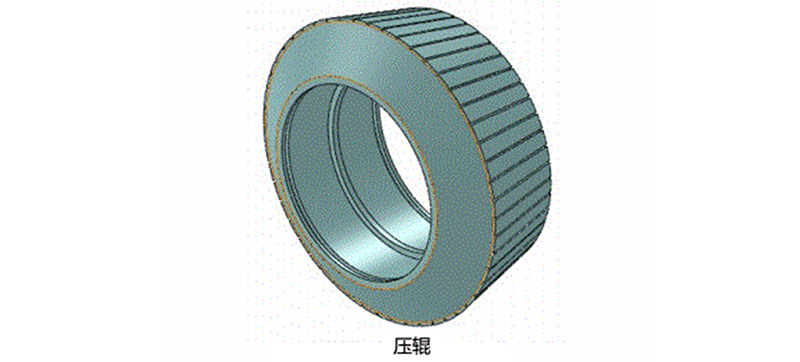

壓輥也是其主要部件之一,它與環模配套使用,兩者對原料進行擠壓使物料成形,壓輥的材料及基本參數的選擇直接關系到顆粒機性能的優劣,因此十分重要。

☆環模顆粒機壓輥的設計

壓輥總成主要由偏心軸、壓輥殼、滾動軸承等組成,一般來說,環模顆粒機在制粒室至少有兩個壓輥。

1、壓輥參數。壓輥直徑大小直接影響制粒時物料攝入角,因此在盡可能的條件下,應采用大直徑壓輥,對于兩輥式環模顆粒機,壓輥直徑d與環模內徑關系為D>2d。考慮間隙調整等因素,一般選擇d=(0.4~0.485)D。

2、壓輥殼的齒型設計。壓輥殼主要有4個作用,即切斷、揉搓、鑲嵌、擠壓。由于壓輥長期受到摩擦力與擠壓力的作用,將壓輥的外圓周表面加工成齒槽狀,既增強了抗磨損能力,又易于攫取散料。詳細內容請參考以下文章:

3、壓輥與環模間隙的確定。為了形成有效的攫取力和擠壓力,環模和壓輥兩表面應保持一定的配合間隙。

4、壓輥軸承應有足夠的容量,以承受載荷的應力;應有適當的密封結構,防止外物進入軸承。

5、壓輥的材質及機械加工。由于壓輥的工作過程是不斷與物料摩擦擠壓的過程,且在制粒機工作時,模、輥線速度基本相同,而壓輥的直徑較小,所以壓輥的磨損率比環模大。為了盡量做到模、輥同時更換,壓輥的硬度應高于環模5-6HRC,故建議壓輥選用有較高耐磨性的材質。

寶殼21年專業生產壓輥,采用優質50鋼材,精湛的高溫淬火工藝,從源頭保證顆粒機壓輥的硬度和耐磨性,使用壽命至少是國內市場普通產品的2倍。適用于多種原料顆粒生產,木屑顆粒,飼料顆粒,生物能源顆粒等。廠家直銷,支持定制,產品遠銷海內外100多個國家,國際品質,值得信賴。

☆壓輥的使用和維護

壓輥是顆粒機的關鍵工作部件,同環模一樣,也是易損件之一。壓輥磨損過快,不僅降低顆粒的成型率,增加生產成本,而且直接影響生產率。因此,如何有效延長顆粒機壓輥的使用壽命倍受行業人關注,詳細的環模顆粒機壓輥的使用和維護請參考以下文章:

正確設計使用和維護顆粒機壓輥,才能更好地提高環模顆粒機的生產能力和控制好顆粒的品質。