淺析顆粒機制粒室料層的變化

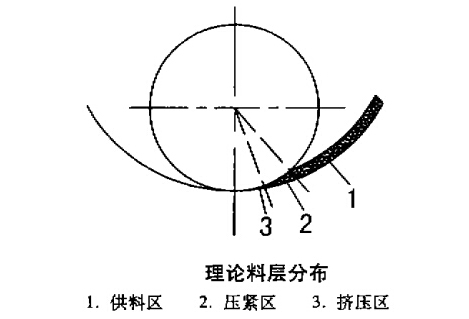

【環模 新聞資訊】在制粒生產中,顆粒機一般把在制粒室內分布的料層分為三個不同的區域:供料區、壓緊區和擠壓區。

在擠壓區內,隨著壓強的增大,料層的擠壓力超過了模孔的摩擦阻力,原料被逐步擠入模孔,形成理想中的圓柱狀,再經切刀切成所需長度的顆粒。

在壓緊區內,由環模和壓輥形成的工作楔角小于料層的臨界摩擦角,料層被帶動隨環模和壓輥的轉動而同步運動,移向擠壓區,且隨環模和壓輥的轉動而同步運動,移向擠壓區,且隨著壓緊區內任一斷面面積在運動中的不斷減小,料層被逐漸壓緊,密度不斷增大,但其內部各點的壓強還不足以克服模孔的摩擦阻力,所以料層只是不斷被壓縮,但并不向模孔流動。

在供料區,由于環模和壓輥形成的楔角大于料層的臨界摩擦角,料層不被帶動前移,只是堆積在環模和壓輥之間,隨著前面壓緊區內料層的前移,逐步補進由環模和壓輥轉動時不斷形成的新的壓緊區空間內。

顆粒機制粒室料層的變化

在制粒生產中,有一定數量的物料喂入,三個區域都是會同時存在的,只是在任一特定的各變量因素暫時假設不變的前提下,對每一個特定的工況。理論上擠壓區、壓緊區都有一個特定的最大值。

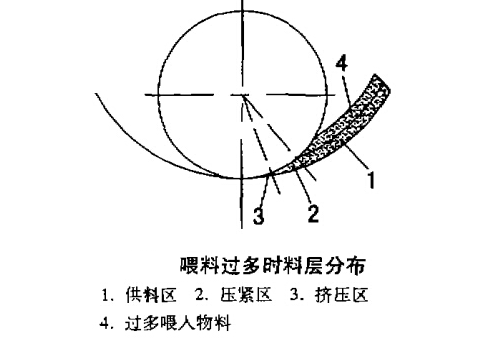

顆粒機實際工作時,喂入的料層分布在壓緊區、擠壓區和總厚度沒有超過壓緊區最大始入點的供料區,顆粒機在允許的功率下會正常工作。一旦喂料量太大,超過壓緊區的最大始入點的厚度,則料層就會堆積并逐漸增大,顆粒機就不能正常工作。

當環模顆粒機結構參數和制粒功率在一定條件下,環模和壓輥之間供料區物料層厚度存在最佳值的情況下,可以最大程度地提高環模顆粒機生產效率和降低制粒能耗。

模輥間隙引起的料層影響

1、壓輥間隙過小使得料層厚度太薄,模具吃料量少,物料在模具內的推進速度慢,而且由于料層過薄導致料層硬實度過高,壓輥在擠壓過程中制粒室內溫升太高,致使物料水分蒸發較快,物料又不能及時快速地從模具孔擠壓出來,因此就出現了這種現象。

2、擠壓出來的顆粒緊實度不夠、表面碳化不明顯、光澤度不好、甚至會比較松散,但是顆粒長度還可以,出料速度也還可以。這種現象是由于壓輥間隙大,但是還不算特別過大而導致的。壓輥間隙大致使料層太厚,壓輥擠壓力作用在料層上會向上下兩個方向分散,擠壓顆粒壓輥所給的壓力不夠,料層本身太過松散所致。

3、顆粒機不出料,原料浮在制粒室不往外出顆粒,這種現象是由于壓輥間隙過大導致的。壓輥間隙過大,沒法形成料層,所以就出現不出料的情況。