淺析顆粒機環模越來越不耐用的原因

【環模 新聞資訊】遇到不少網友咨詢:現在的顆粒機環模越來越不耐用了,甚至生產一百多噸顆粒就不成型下崗了。由于環模是顆粒生產的易損件,更換和維修都需要花費大量人力成本和時間成本,大大增加了生產成本。這個環模失效有哪些原因所致呢?

影響環模失效的設計參數

1、環模轉速設計:需依據顆粒成型率、物料的品種和穩定性等。轉速過高會降低成型率,增加離心力影響機器穩定性。一般線速度為2.5-7.5m/s。

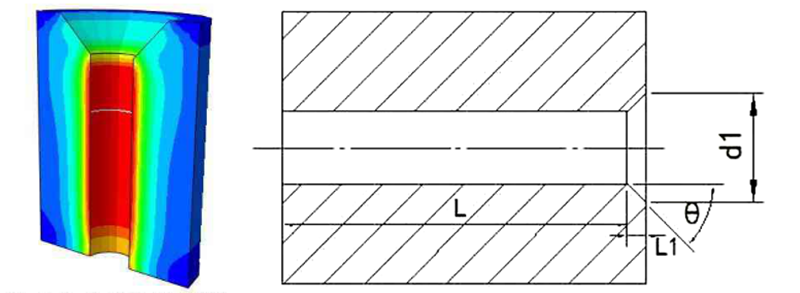

2、環模孔型:模孔設計有多種,可根據不同的物料選取不同模孔設計,直形孔多用于加工混合物料,錐形孔用于加工高纖維物料,內錐形孔多用于牧草類等大體積物料。

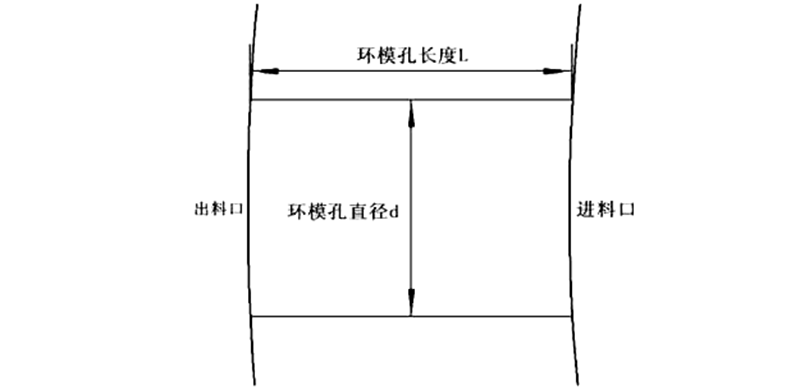

3、模孔錐角及進料腔長度:環模進料孔一般設有錐角和進料腔長度,它們的長度不同也會影響著環模的使用壽命和顆粒成型。有研究表明,當錐角過大時,開孔率會降低,進料腔長度為6mm的環模模孔結構所受的應用較小。在實際應用中要考慮各方面因素,加以設計會更合理。

4、環模開孔率:影響著顆粒生產率的高低和環模強度大小。加大開孔率,產量明顯提高,但環模強度下降,縮短其使用壽命;減少開孔率,則環模強度提高,但產量下降。

5、環模壓縮比:即環模長徑比,環模模孔的有效長度和環模的孔徑的比值。壓縮比小,可增加顆粒機產量、減少能源損耗,減少環模磨損,但過小會致顆粒不成型、松散、大小一不等。壓縮比大,顆粒成型好,表面光滑、粉化率低,但過大會造成產量低、能耗過大,顆粒發黑碳化甚至堵機。

6、輥模間隙:壓輥和環模的間隙不宜過大或過小,應以保證在兩者間的原料不打滑的情況下,盡量調大環模和壓輥間隙,使其達到最優效果。

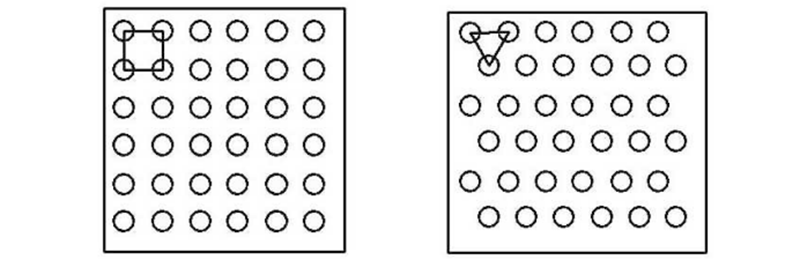

7、模孔排布:平等排列和交錯排布。多用交錯排布方式,可以使物料均勻進入模孔。

導致環模失效的常見原因

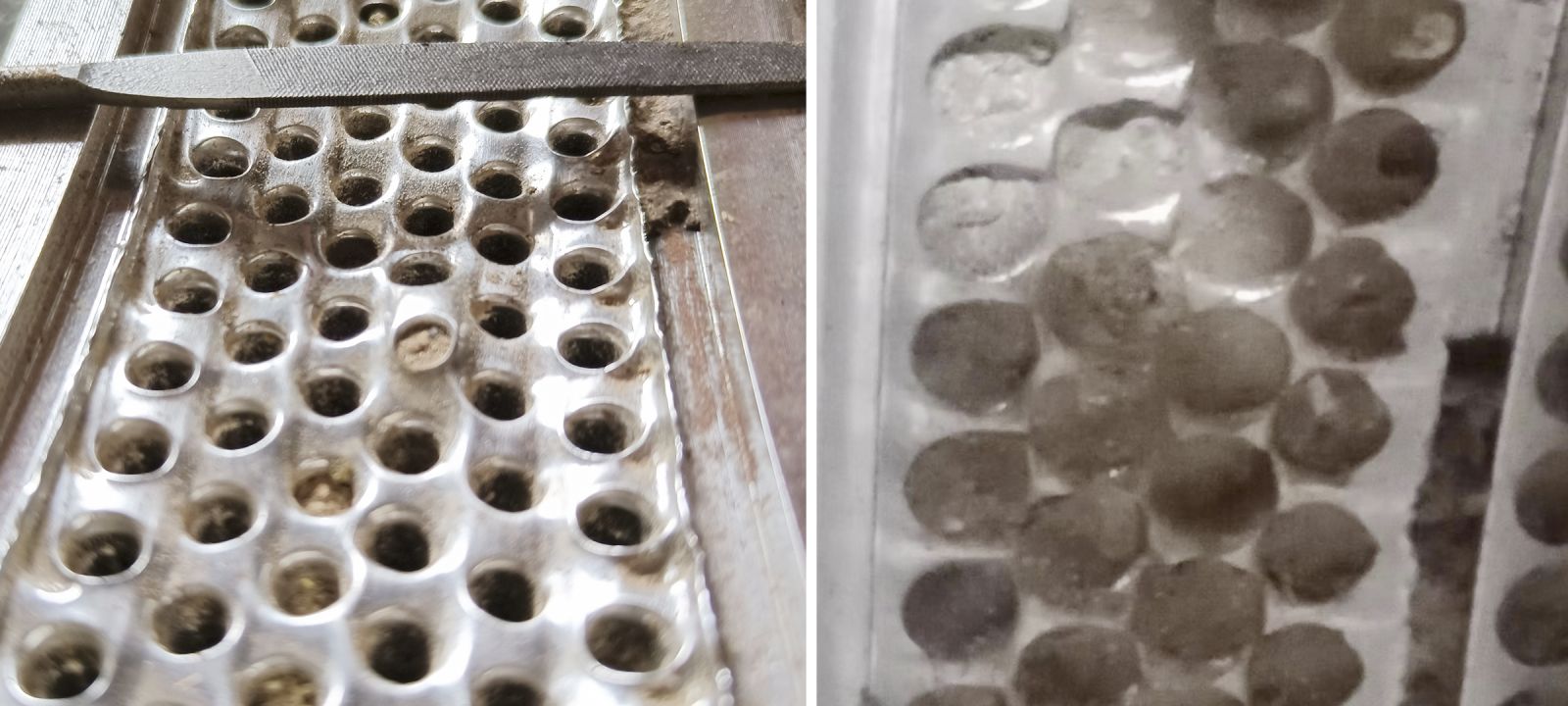

1、原料中含沙石或鐵雜質過多,又或環模被落在制粒室內的軸承滾珠等金屬硬物強行擠入。

2、環模厚度太薄強度不夠,模輥間隙過小,致使出現爆模或開裂。

3、工作一段時間后,出料各小孔內壁磨損,孔徑增大。

4、環模內壁磨損后,內表面凹凸不平嚴重,使物料流動受阻,出料量下降而停止使用。另外內壁磨損后,使內徑增大,壁厚減小,同時出料小孔內壁也隨著磨損,使各出料小孔間的壁厚不斷減薄,因而結構強度下降導致環模失效。