影響顆粒機壓輥使用壽命有哪些因素?

[壓輥 新聞資訊] 壓輥是顆粒機上的重要零件,它的性能和質量影響著顆粒加工的產量與質量,是顆粒壓制成形的直接工作部件,也是顆粒加工過程中消耗量大的易損件。常常接到網友的咨詢,顆粒機壓輥才用幾天就磨損了,想改用寶殼更耐磨、使用壽命更長的壓輥。沒問題,安排!我們今天就來聊聊影響顆粒機壓輥使用壽命的幾大因素。

壓輥的磨損機理

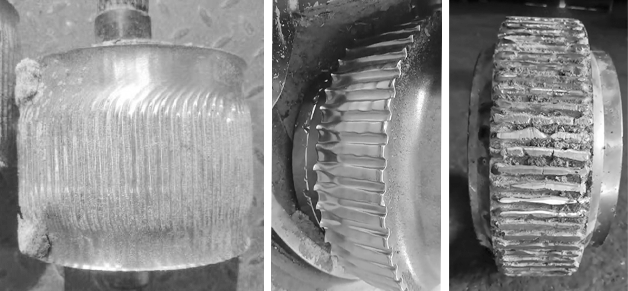

按材料的磨損機理來分,一般壓輥磨損可分為粘附磨損、表面疲勞磨損、磨粒磨損、腐蝕磨損和微動磨損等形式。因為在顆粒機的運轉過程中,壓輥在環模內滾動,其外表面承受著脈動的接觸壓應力,同時又受到原料強烈的摩擦和擠壓。因此壓輥的磨損機理應是疲勞磨損和磨粒磨損兩種形式的綜合。

影響顆粒機壓輥使用壽命的因素

壓輥磨損速度的快慢主要受壓輥的材料、表面狀況、摩擦性質、接觸疲勞強度、載荷的大小以及原料的性質等因素影響。

1、壓輥材質

壓輥的金屬材料成分和性能是決定其耐磨性的先決條件。常用的壓輥材質有C50、20CrMnTi、GCr15,制作工藝采用數控機床加工。為了易于攫取原料,壓輥面可根據需要加工成通槽、閉槽、蜂窩等齒型。不建議圖便宜使用劣質壓輥材質,應從源頭保證顆粒機壓輥的硬度和耐磨性。

2、熱處理工藝

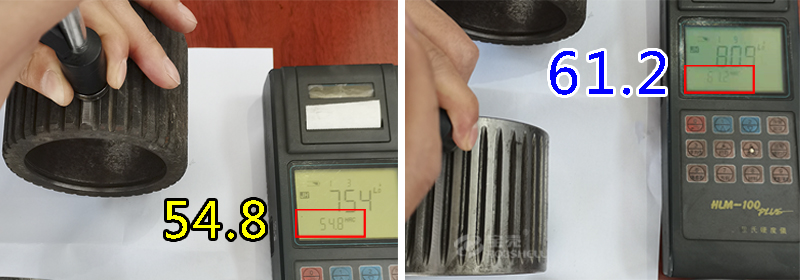

不同材質的壓輥熱處理的方式也不同,加上適合的熱處理工藝,可使壓輥皮使用壽命更長。一般來說,顆粒機壓輥硬度越高耐磨性越好,熱處理硬度值達到HRC58-62的壓輥有更高的強度和耐磨性。

以下是我們通過試驗得出的數值:普通壓輥:HRC54.8,硬度低不耐磨;寶殼壓輥:HRC61.2,具有良好的耐磨性。只要嚴格掌握制造工藝,保證加工精度和熱處理質量,壓輥就能達到設計要求。

3、其他制造工藝

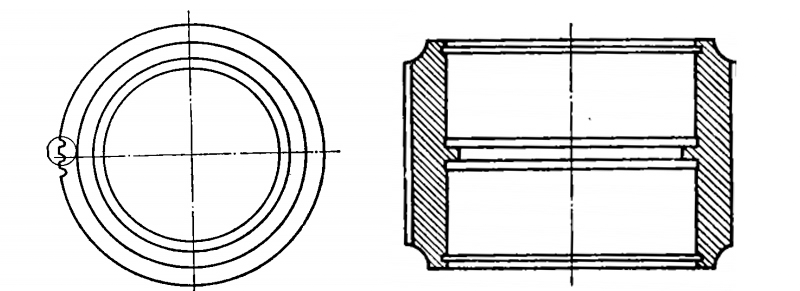

顆粒機壓輥的工作壽命,是以工作時單位時間內的產量為統計數據,產量會受諸多因素制約。作為壓輥制造質量衡量指標,有效寬度、有效厚度、料孔表面粗糙度與產量有著密切的聯系。

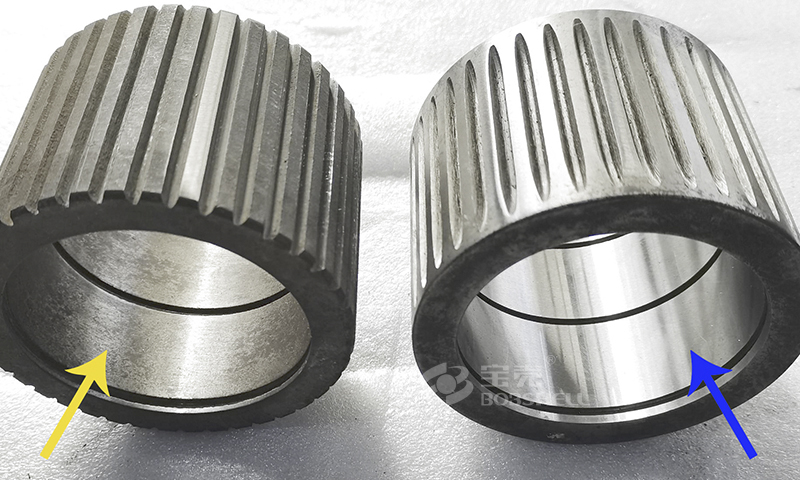

比如磨削工藝,車削工藝比磨削工藝粗,內孔比測量結果更大,產生間隙更大,影響配合精度。普通壓輥:車削工藝,內圓表面粗糙值大;寶殼壓輥:磨削工藝,內圓表面粗糙度小。

又或內孔公差精度,壓輥在工作狀態下與軸承是過盈配合,過盈配合是軸承尺寸必須大于壓輥內孔尺寸。如果內孔尺寸大于軸承外徑,會加速損耗軸承壽命。普通壓輥:內孔80.04,軸承外徑是80,產生間隙;寶殼壓輥:內孔79.99,符合公差要求。

4、顆粒原料的種類

原料為玉米秸稈、花生殼、樹根、建筑模板等,這些原材料里面含沙土,石子等雜質較多,加工這些原料會大大降低壓輥的使用壽命。

5、模輥間隙

實踐證明,安裝后的模具壓輥工作間隙應均勻,運行才能平衡。模輥間隙太大,物料打滑,出料率低;間隙太小,機械磨損大,影響整機壽命。

間隙的控制與模輥內徑和端面對安裝定位基準面的圓跳動也有關系。如果模具徑向跳動過大,在空心主軸上有較大的徑向跳動,與壓輥表面斷斷續續的接觸和沖擊,使模具經不起持續多次沖擊而出現斷裂報廢。同樣模輥徑向跳動和端面跳動對內徑跳動允差過大,使整臺顆粒機運轉不平穩、振動,噪音日益增大,加大了模輥爆模、斷裂的可能性。