造成顆粒機喂料及出料不均勻的原因分析

【環模 新聞資訊】環模顆粒機是通過機械力(擠壓力、摩擦力等)的作用,在高溫高壓環境下將原料壓實并擠壓出環模模孔,期間充分利用木質素或纖維素的高溫粘合作用,最終將粉料壓制形成圓柱狀顆粒。

顆粒機環模制粒成形分析

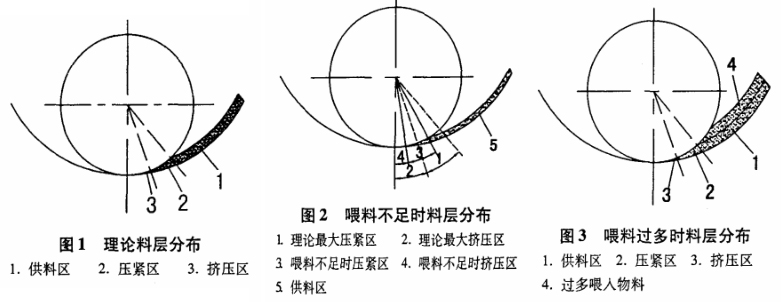

在壓制過程中實質上是原料受到擠壓力、摩擦力和高溫高壓綜合作用產生變形的過程。根據原料在制粒成形過程中所處的狀態不同,整個過程分為供料區、壓緊區和擠壓區。

供料區:物料基本不會受到擠壓力,但是在環模旋轉過程中會產生離心力,在離心力作用下粉料緊貼在環模內側。

壓緊區:隨著環模的旋轉,壓輥同時被動旋轉,物料在環模作用下進入壓緊區,同時受到環模和壓輥的擠壓和摩擦作用,物料之間產生相對移動。隨著物料向前移動,擠壓力逐步增大,粉料顆粒之間的間隙逐步變小,產生變形,物料密度也逐步加大。

擠壓區:在物料進入該區域時擠壓力和摩擦力快速增大,同時產生高溫和高壓環境,物料之間的接觸面積增大,在木質素和纖維素的作用下產生相互黏結,被連續不斷的擠壓入模孔,形成不同密度的顆粒。在擠壓區,環模和壓輥會保持大約0.2~0.5mm的間隙,隨著制粒過程中環模和壓輥的磨損,兩者間隙逐步增大,當超過一定極限后,制粒效果將受到影響,這時就需要對環模和壓輥進行調整或更換。

擠壓區、壓緊區都有一個特定的最大值。當喂料量偏小,供料區料層厚度小于理論上壓緊區最大起始點時,擠壓區、壓緊區都會是一個變量,區間長度的變化將隨著喂料量的大小變化而變化。如果喂料量比最大允許值偏小,這時,壓緊區的起始點將向擠壓區的終點移動。

顆粒機喂料不勻原因

1、喂料過慢:當喂料速度過慢設備空轉,就會影響產量和耗電,浪費能耗。

2、喂料過快:當喂料速度過快時,超過壓緊區的最大始入點的厚度,料層就會堆積并逐漸增大,會造成機器負荷增加,不能及時處理這些物料,這時機器就出現耗能增加、電流變大,會導致出料慢,或進料口堵塞,甚至造成顆粒機憋機。

3、物料水分太濕:制粒時原料開始進入制粒室,由于輥模的摩擦,在一定程度上起到了將物料擠壓摩擦烘干的效果,但當進料量不斷增加的情況下,這種少量的水分蒸發就顯得微不足道,因此就會出現制粒室有積料,堵塞模孔,造成出料不均或不出料。

4、分料刀磨損嚴重:分料刀磨損嚴重從而導致分料不均勻,這會導致壓輥吃料不均勻,同樣會造成電流忽大忽小的現象。

5、原料中含有雜質:原料中含有較硬的雜質,比如鐵塊或者石塊。因為當壓輥旋轉到石塊或者鐵塊的位置時造成設備的擠壓力劇增,電流不穩定影響進料。

顆粒機工作時,環模和壓輥是勻速旋轉的,每一瞬時的工作狀態基本上都是相等的,如果喂入物料量不變,能耗也應該是相對穩定的,反應到電機上,電流也相對平穩。寶殼模具提醒大家,進料量與設備額定產能相匹配,均勻的喂料可以使顆粒機發揮到很好的狀態,人工喂料很難做到均勻。

顆粒機出料不穩定

1、顆粒機壓輥進灰或潤滑油失效,會造成其轉動沉重,導致轉動速度忽快忽慢,影響出料速度。

2、原料含水率不勻造成的出料慢,可通過調整原料的含水率來解決。

3、軸承等傳動部件出現嚴重磨損,也會出現出料速度不均勻現象。

4、原料粒度過大,對出料速度會有較大的影響,大塊的原料進入制粒室,需要經過壓輥的反復滾壓才能進入環模模孔內。