生物質顆粒壓不成形,建議細查7個原因

【環模 新聞資訊】生物質顆粒機可以將原木、木屑、刨花、玉米、小麥秸稈、稻草、建筑模板、木工邊角料、果殼、果渣、棕鋁以及污泥、木屑等原料,通過預處理和加工,將其固化擠壓成形為高密度的生物質顆粒燃料。

部分用戶在加工過程中遇到了顆粒松散或者壓不成形的情況,第一時間就上火的認為是機器出了問題。對于生物質顆粒壓不成形,首先我們需要檢查機器各個部件是否正常,如果設備正常,寶殼建議細查以下7個原因:

淺析生物質顆粒壓不成形的7個原因

1、原料成分

不同原料的特性不同,纖維構造也不同,這些因素對顆粒固化成形的難易程度也是不同的。

松木等質地較為松軟的木屑比較容易制粒,如果原料質地過硬或原料為面粉狀的細粉,那么需要摻入刨花,需要注意的是各個物料的混合比例也會影響到成形率。

2、原料水分

壓制生物質顆粒,原料水分是很重要的指標。如果原料含水量過高,粉料不會太多,但是顆粒的硬度比正常值要低,制出的顆粒很容易松散。若原料含水量低,則出現難以擠壓成形,造成粉料過多,這時應該適當控制原材料的含水量。比如松木、杉木、桉木,要求水分在15%左右。

含水量應以最終成形為結果,具體數值需根據自己的實際生產情況得出。控制好原料的水分,才能確保顆粒機的工作效果。

3、原料粒度

原料粒度長短也是影響制粒成形的重要因素。通常粉碎粒度為3-4mm左右,不能大于5mm。

粉碎粒度越小越容易成形,但是過小也不行,會出現含粉率過多的情況。如果粒度過大,將導致制粒設備無法正常有效運作,出現能耗大產量小,出粒不均勻且成品顆粒表面裂紋等問題,極大影響生產效益。

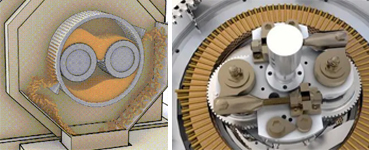

4、模具壓縮比

壓縮比=模孔直徑/模孔的有效工作長度,對于直形孔的環模或平模來說,模孔的有效工作長度即為模具的總厚度。模具壓縮比過大,原料通過模孔的阻力大,顆粒壓出來太硬,產量也低;壓縮比過小,顆粒壓出來不成形。

一般情況下,廠家給用戶提供模具的壓縮比,是按照常用物料定制的。但由于各生產廠家采用的原料和制粒工藝不一樣,所以模具壓縮比的選用標準并不是固定的,具體合適的壓縮比還要靠在生產過程中掌握顆粒的質量,摸索得出最佳值,提高設備的工作效率。

5、模輥間隙

模輥的工作間隙可通過壓輥處的偏心機構在停機時進行調整,范圍一般為0.2-0.5mm。

間隙過大,壓力不夠,無法擠壓成形。間隙過小,則會造成模具及壓輥過度磨損,嚴重時會導致模具破損,或造成顆粒機震動加劇。

6、模具磨損失效

生物質顆粒機模具磨損程度過大,導料口被磨平導致擴張嚴重,這樣顆粒所受到的壓力比正常值減少,嚴重影響了顆粒的成形率,同樣也導致了粉料過多,這個時候應該更換模具。

7、動力不足

顆粒機機器出現老化,動力不足,電機不能提供正常的轉速,導致沒有足夠的壓力壓成顆粒,這個時候就應該換電機了。

顆粒機制粒過程是一個相對嚴格的控制過程,通過上述幾點原因分析,生物質顆粒出現松散或壓不成形,一些因素是設備廠家控制的,一些因素是生產者可以控制的,多次實驗,定能讓顆粒機發揮最大效益。