6種成型顆粒外觀不正常的原因,你遇到過哪種?

【環模 新聞資訊】有一定顆粒生產經驗的朋友都很清楚,想獲得更多的生產效益得遵循這樣的公式:

好的設備配件+正確的維護保養+好的操作工= ¥

影響顆粒成型的因素

根據制粒過程,影響著顆粒成型的因素不外乎這幾個:原料種類及粒度,原料水分,制粒設備,冷卻、破碎以及篩選。顆粒機的好壞、功率等制約著整個生產線的生產效率及影響著顆粒成品的質量。

6種成型顆粒外觀不正常的原因

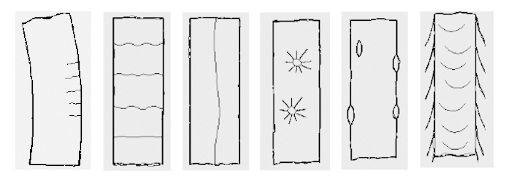

在制粒生產中,有時會出現外觀不正常的顆粒料,以下6種情況,你有遇到過嗎?

1、成型顆粒彎曲且有裂紋

這種現象通常是在顆粒離開模具時產生的。在生產中,當切刀位置調得離模具表面較遠,加上刀口較鈍,顆粒從模孔擠出時容易被切刀碰斷或撕裂而非被切斷,此時有部分顆粒彎向一面并且另一面呈現許多裂紋。

這種顆粒在進入冷卻器冷卻或運輸過程中,往往會從這些裂紋處斷裂,造成生產出的顆粒粉料過多或者顆粒太短。

●改進辦法:增大環模的壓縮比;將顆粒原料粉碎得更細些;調節切刀離環模表面的距離,或者更換使用較鋒利的切刀片。

2、成型顆粒有橫向水平裂紋

裂紋發生于成型顆粒的橫切面,顆粒并沒有彎曲。當將含有較多纖維的蓬松原料制粒時,就有可能發生此種情況。由于其中含有比孔徑長的纖維,當顆粒被擠出后,因纖維的膨脹作用使顆粒料在橫截面上產生橫貫裂紋。

●改進辦法:增大環模的壓縮比;控制原料的粉碎細度,最大長度不能超過粒徑的三分之一;降低產量以減低顆粒通過模孔時的速度,注意水分過高也會有產生這種情況。

3、顆粒產生垂直裂紋

原料含有蓬松且略有彈性的原料,加上含水分不均勻,在經過環模壓縮制粒后,會因水分的作用及原料本身所具有的彈性而彈開,產生了垂直裂紋。

●改進辦法:更改原料比例;降低或均勻水分;增大環模壓縮比。

4、裂紋由一源點變輻射式

主要原因是原料中含有比較大的顆粒料造成的,它們不像其它較細的原料那么容易軟化,而在冷卻時,由于軟化程度不同,導致收縮量的差異,以致產生輻射式裂紋,粉化率也會增加。

●改進辦法:建議控制原料的粗細度和均勻度。

5、顆粒表面出現凹凸不平

這多是因為原料含有大的顆粒料,由于原料粒度硬又大,在通過環模模孔時就不能很好地和其它原料結合在一起,壓力的變化導致顆粒顯得凹凸不平。

●改進辦法:控制原料的粗細度。

6、個別顆粒顏色不一致

這種情況多為制粒倉中具有重復制粒的回機料,又或環模孔徑內壁光潔度不一致,顆粒在擠出時受到的阻力和擠壓力就不一樣,顏色的變化就不一致。另外環模小孔壁上有毛刺,顆粒在擠出時會劃傷表面,致使單個顆粒的表面顏色不同。

●改進辦法:把回機料和原料混合后重新進行粉碎;使用優質的環模,保證模孔的光潔度。